「第24回建築の自動化技術シンポジウム」を広聴してきました。

今回は、その中で発表されていた

戸田建設さんの「タワークレーンの3次元自動誘導システムの開発」について、

要約するとともに、現状のタワークレーンの自動化の実力について紹介したいと思います。

ペンギンはこの手のテーマが未来的で大好きなのです。

タワークレーンの3次元自動誘導システム

この開発の背景には、

日本の少子高齢化に伴う労働人口の減少、2024年以降の労働時間上限の適用などによる

省人化や労働者の負担軽減等の必要性があります。

これまでのタワークレーンによる楊重作業は、オペレーターはタワークレーンの頂部付近のコクピットにて作業していました。

そもそもが非常に危険を伴う作業である上に、場合によっては夜間や悪天候時に作業をする必要がある場合もあります。

そのため、ワークレーンについては、建設RXコンソーシアムの取組みの中で、

竹中工務店さんが発表している「TawaRemo®」など遠隔操作システムもあります。

一方、戸田建設さんや大林組さんが取り組んでいるのは、タワークレーンの自動化です。

これにより、これまでオペレーターが手動で行っていた運転操作を、地上にある遠隔のコクピットの操作モニターの操作画面をタッチするだけで、自動で実施できるそうです。

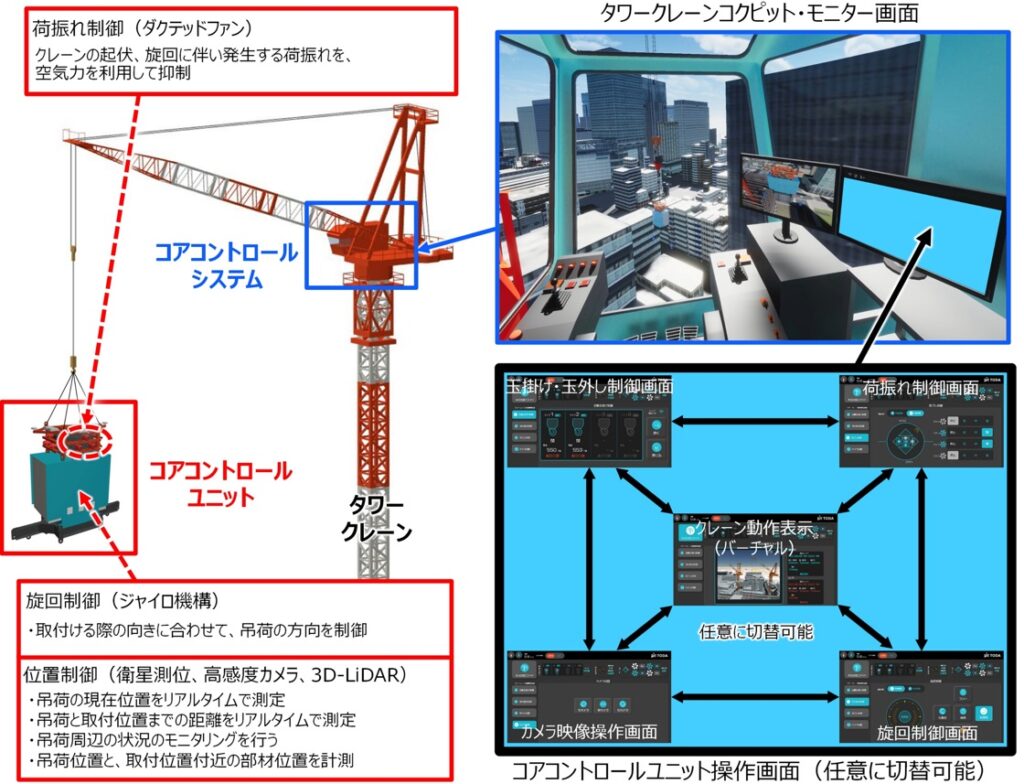

システムの主な機能は①~④の4つです。

①移動ルートを自動生成する「自動通過点算出システム」

②揚重する部材を識別する「吊荷の自動判別システム」

③吊荷の姿勢や揺れの制御、玉掛け・玉外しなどを行う「コアコントロールユニット」

④コアコントロールユニットが取得した情報を端末で表示・制御する「コアコントロールシステム」

全体のシステムを簡単に説明すると、

BIMデータに、取り付ける部材の取り付け順序、部材識別IDを入力しておくと、建物の工程を情報を基に、建物に吊荷が衝突しない移動ルートを自動で算出してくれる。

部材の識別は、各部材にQRコードが付いていて、それを読み込むことで行うようです。

また、特徴的なのは、コアコントロールユニットといわれる装置を、タワークレーンのフックブロックの直下に設置されていることです。

この装置は、吊荷の旋回(姿勢)制御、荷揺れの制御、空間推定、玉掛け、玉外し等の様々な操作が可能とのことで、システムの肝となっています。

センサーやカメラにより、リアルタイムで吊荷の状態、周辺との位置関係などを確認しており、吊荷に揺れが生じるとファンの推力により、自動で揺れを制御します。

これらの動きをコアコントロールシステムで集中管理し、操作画面で遠隔から操作が可能です。

ガンダムやエヴァよりも、はるかに合理的なシステムとなっていますね。

大林組さんのシステムも基本的な構成は同じです。

3次元自動誘導システムの動作検証

シンポジウムの発表では、こちらのシステムについての動作検証についても説明されていました。

オペレーターは運転席にいる状況ではあるものの、実際の現場で大梁の取り付け作業を想定した試験を行っています。

試験内容は、自動通過点算出システムで算出した経路と実際に通過した経路の差を測定するというもの。

実際の経路はGPSにより測定しています。

結果は、最小値が11.3cm、最大値が68.7cmです。

GPSの精度にも寄るでしょうが、最大値は絶対に安心と言える精度があるとは言い難い結果ですね。

しかし、その後、試験場で位置決め精度の繰り返し再現性試験が行われおり、経路差の計測方法の変更などにより、

最小値は1.5cm、最大値は7.3cmと大幅に向上しています。

より精度が上がり、コンスタントに最小値程度の値が出れば、かなり実現性が上がってきますね。

今後は、再度行った実現場で再度動作精度の検証結果を発表予定とのこと。

まとめ

・タワークレーンは、オペレーターの負担低減のため、遠隔操作や自動化の開発が進んでいる。

・タワークレーンの自動化は、戸田建設・大林組などの大手ゼネコンで開発がおこなれている。

・タワークレーンの自動化は、BIMモデルを活用して、自動的に吊荷の移動経路を計算する。

・吊荷を吊る部分にセンサーを搭載したコアユニットがあり、吊荷の動きを制御する。

・動作検証によると、実力値が上がってきており、実現性が増してきている。

この技術は5Gの普及や、ジェネレーティブAIなどの周辺技術の発展に合わせて、急激に技術革新が進む可能性がありますので、最新情報をこれからもチェックしていきます。

コメント